愛らしいルックスと愉快な走りを実現した新作ダックス125。やはり開発のキモはプレスモノコックフレームにある。現代のバイクにはない往年のフレームを甦らせるため、様々なアイデアと苦労が積み重ねられた。

コロナ禍というハンデの中、製法から模索し、開発では予想外のトラブルが頻発。搭載スペースは極端に限られるが、デザインを崩さず、パズルのようにパーツを構成する必要もある。これを可能にしたのが、クレーモデルやデザインスケッチを作らないという異例の手法だった!

――ダックスへのアツい愛を持つ開発者たちのインタビューを読むべし!

文/沼尾宏明

【画像ギャラリー】パイプフレーム案ほか、ダックス125の貴重な開発資料を見る!(6枚)画像ギャラリー

ダックスはパイプフレームになる可能性もあった!

「モノコックフレームはコストや量産性に課題があり、一般的なパイプフレームでの開発も指示されていました。でも開発チームとしては絶対にモノコックを諦めたくなかったのです」と話すのは、ホンダ ダックス125の開発責任者(PL)の八木崇さんだ。

ダックスの象徴は、その名のとおりダックスフンドをモチーフにした胴長短足フォルム。1969年に登場した初代ダックスホンダはもちろん、9月22日に発売されたばかりの新型ダックス125においても同様だ。

これを実現しているのがプレス鋼板モノコックフレーム。鋼板をモナカ合わせにして溶接することで様々なパーツを内蔵している。骨格がそのままデザインとなり、まさに外観=機能となるフレームだ。

昔は低コストで生産性に優れていたため珍しくなかったが、やがて採用されなくなり、パイプフレームが主流に。現代のバイクではもはやプレスモノコックはロストテクノロジーとなっている。そんな往年のフレームを復活させ、デザインと走りをマッチングさせる必要があるだから、開発は困難を極めた。

モノコック好き社員が“自由研究”で始めた試作ダックスで火が着いた!

――そもそもダックス125の商品企画は、日本の朝霞とタイの研究拠点から立ち上がった。

スーパーカブC125、モンキー125、CT125ハンターカブといった復刻系モデルがヒットし、これに続く歴史的な1台として日本とタイで自然に名前が挙がったのが「ダックス」。先行モデルへの要望も踏まえ、二人乗りが楽しめるモデルとして開発がスタートした。

しかし、それ以前に朝霞で開発に向けて大きく前進するきっかけとなったのが、「モノ好き社員の自由研究」だ。往年のダックスをはじめとするプレス“モノ”コックフレーム愛にあふれた社員がダックスのリバイバルをボトムアップ提案。上司から「ダメ」とはハッキリ言われなかったため、自主開発としてデータ上で元祖ダックスの鋼板プレスフレームに現行の125ccエンジンを搭載してみた。

さらに自宅で実際に車両を作製。これがきっかけで、プレスフレームのダックス開発に向けて火が着いた経緯があるという。一人の熱量が、多くの社員を、引いてはホンダを動かすキッカケとなったのだから実に面白い。

「パイプフレームだと太くなりすぎてダックスじゃない!」との結論に

しかし、実際に量産開発をスタートしてみると、モノコックフレームにはコストや量産性という課題が浮き彫りに。課題を社内共有する現状報告の場では、冒頭のコメントのように「モノコックが成立しないならパイプフレームも検討せよ」との指示が下った。

「つまり開発チームとしては仕事量が2倍になったのです。指示に従ってパイプフレームも進めながら、一方で開発チームがやりたかったモノコックの開発も進めました」(八木氏)。

双方の検討を進めた結果、「パイプフレームはダックスじゃないという事実が判明した」という。

「プレスフレームだとダックスらしいシルエットからハミ出てしまいます。それに背骨からセンターラインを避けてタンクその他の内容物を配置し、外装をつけると幅が広がりすぎる。これではダックスを名乗れない」(八木氏)。

その結果、部品配置を含めたスペース効率に優れたモノコック構造が合理的という結論に至った。

八木氏は、「今思えば、無理矢理ひねりだしたロジックに上手くだまされていただいた経営陣の懐の深さに感謝したいです」と語る(笑)。

昨今の効率化重視のモノづくりを考えれば、パイプフレームが採用されても何ら不思議ではない。だが、近年のリバイバル作がヒットしているのは、車両の本質を見極め、真摯にモノづくりに向き合った結果。こうした熱量が近頃のホンダの勢いを生み出し、ダックスにも受け継がれている。

スケッチはナシ、一つの3Dデータを各担当者が共有して同時に造り込む

フレームは、プレス成形性と125cc二人乗りに求められる強度剛性から1.6mm厚の鋼板を採用。初代ダックスの2ピースに対し、3ピース構成としている。さらにヘッドパイプ下からエンジンハンガー部に向かうボトム部をへこませて強度剛性を確保。ここにワイヤーハーネスなどを隠し、後付けの補強部材などが表面から見えないよう造り込んだ。

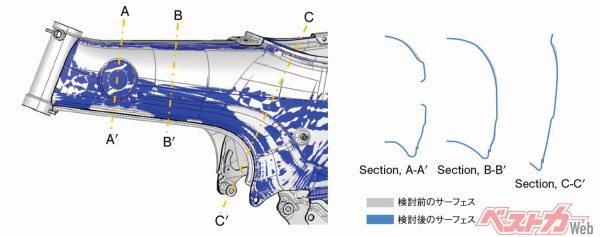

モノコックフレームは性能を出すのが難しいと言われる。特にダックスの場合、性能達成のためには面形状を変更する必要があり、スタイルまで変わってしまう。さらに内部のスペースに限りがあり、一つの部品を変更すると他の部品にまで影響が及ぶ。

つまり常に全体のレイアウトを見ながら、複数の部品を同時に設計する必要があったのだ。そこで、全てをデータ上で造り込む異例の手法を採った。

「スケッチやクレイモデルを一切つくらず、最初から一つの3Dデータを各設計者が共有しながら性能と外観を同時に造り込みました。常に本番です。これもゴールとなる姿が明確だったダックスだからこそできた面が大きい」(八木氏)。

その証拠として、通常のスタイリング検討スケッチでさえ一枚もないという。

未知の技術だけに、“音鳴り”など予想外のトラブルが!

フレームに関して苦労した点を車体設計PLの上坂徹氏に尋ねると「全部です(笑)。現在、社内にプレスフレームの経験や知見がないので、製法をはじめ、本当に一から検討しました。さらにデザインと内容物を成立させながら、強度、剛性、操縦安定性など全てをバランスさせるのが大変でした」と話す。

加えて、「音鳴り」という予想外のトラブルも。鋼板モノコックならではの特殊な現象で、エンジン、ポンプなど振動するモノと同じ周波数だと共振してしまう。そこで、燃料タンクマウントラバーにフレーム内側から一定のテンションをかける機能を持たせ、音鳴りを抑える効果を狙った。

剛性に関しても苦労を重ねた。

「モノコックは剛性が高くなりがち。125ccで12インチホイールの場合、フレームが硬いと丸太に乗っていようなフィーリングになってしまいます。様々な場所をチューニングすることで、ほぼモンキーやグロムなみのねじれ剛性に調整しました」(上坂氏)。

一部品に複数の機能を持たせ、超高密度レイアウトを実現

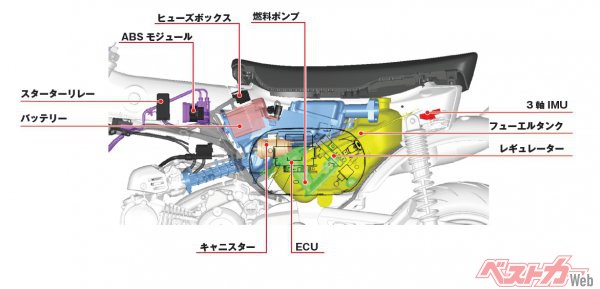

スペース問題は、各部品に複数の役割を持たせることで解決した。

通常は各々の部品を保持するステーなどで組み付け、スペースレイアウトをするが、ダックスではその手法では内容物が到底収まりきらなかった。そこでエアクリーナーにバッテリーボックスやキャニスターを固定する機能を持たせたり、エアクリーナーを燃料タンクで支えたりといった構造を採用。驚異的な高密度レイアウトを実現している。

「当初はエアクリーナーボックスをモンキーのようにエンジン前方へ配置する案もありましたが、やはりダックスはプレスフレーム内に収めるべき。ただでさえスペースがないのに容量2.6Lほどのエアボックスを内蔵させるため苦労しました」と吸排気設計PLの倉沢侑史氏。

吸気口もプレスフレーム内部にあり、空気を導入しにくい構造だが、スロットルカバー形状の工夫などで高効率化を図った。

「パズルのようでしたが(笑)、量産化への配慮もしながら造り込みました」(倉沢氏)。

「面の表情」にこだわり、工芸品の趣が漂うデザイン

そしてデザインは、フレーム内に部品をキレイに入れることと、「面の表情にこだわった」とデザインPLの横山悠一氏。

「シンプルな形状なので、簡単につくると安っぽい仕上がりになってしまう。そこで工芸品のようなイメージを目指し、データ上で調整を繰り返しました」と話す。どこか温かみのある雰囲気は、微妙なラインや面の積み重ねで生み出されている。

デザイン面で最も苦労したのはガソリンタンクの収め方。開発当初はもっと前方に位置していたが、搭載スペースの関係でどんどん後ろになってしまった。

よく見るとリヤフェンダーが複雑な形状となっているが、これはタンクの搭載スペースをギリギリまで稼いだ末の産物だ。

熱い開発者をまとめつつ、コロナ禍以降で初の世界展開モデルを量産化

全体の開発として「チーム全体のバランスを取るのが大変だった」と話すのは、テスト担当とPL代行の佐藤康氏だ。

思い入れの強い人たちがとりわけ多かった上に、レジャーバイクという性格上、目指す性能が漠然としていたのが理由だ。スポーティすぎても走らなくてもダメだし、快適性も重要。もちろん外見はダックスである必要がある。

「目指すべきポイントがぼけてしまい、チームのベクトルを合わせるのが大変でしたね。プレスフレームの性能が目標から大きく外れなかったのが幸いでした。ダックスのカタチという守るべきポイントをしっかり決めながら性能をアジャストしていきました」。

最終的には社内の試乗会で「まとまりのいいパッケージと評価いただけた」という。

こうした開発を“コロナ禍”で行うことも異例だった。

直近のブランニューであるホーク11は国内専用モデル。一方ダックスほかホンダの125レジャーバイクはタイで生産され、グローバルモデルとなる。コロナ禍以降で世界展開する新規設計モデルとしてはダックスが初だ。

「タイで量産に移行していだたく中で、通常はメンバーが現地に飛び、その場で現物を見て判断しながら量産へのチューニングを行います。しかし今回は全てテレビ会議で通訳を介して進めました。コミュニケーションが取りにくく、大変時間がかかりました」とPLの八木氏が話す。

ダックスはまさに異例尽くしの開発だったが、「あれだけの品質で送り出せたのは自慢できます」と八木氏は胸を張る。

5速マニュアルも開発段階で検討、今後の販売はある?

筆者として気になるのは、今後のバリエーション展開。元祖ダックスもオートマ/マニュアルほか豊富なバージョンがあったからだ。

マニュアル仕様に関しては、「開発中に検討した」とのこと。考えられる限りの様々なバリエーションが存在したが、最終的に営業部門の要望が強かったこともあり、ビギナーや二人乗りを考えてオートマの自動遠心クラッチに落ち着いた。

今後の発売に関しては、「既にモンキーがマニュアルで存在するので、棲み分けを考えると難しいのでは」との回答だった。

――自由研究をきっかけに大きく動き出したダックスのプロジェクト。数々の課題を試行錯誤しながらアイデアで乗り越え、難産の末ついに製品として結実した。取材中も開発者たちの「やりきった感」と自信が窺えたように思う。

「夢と現実の間には大きなギャップがありました。そこを僕たちが埋めることができました」と最後に開発陣が揃って笑顔を見せた。

【画像ギャラリー】パイプフレーム案ほか、ダックス125の貴重な開発資料を見る!(6枚)画像ギャラリー

投稿 まさかの伝統技術を採用!! ホンダダックス125異例の復活劇【開発者直撃インタビュー】 は 自動車情報誌「ベストカー」 に最初に表示されました。